7901

.pdf41

Автоклавы представляют собой металлические сосуды диаметром 2 м

идлиной 17, 19, 21, и 40 м. В них подается водяной пар под давлением 0,8- 1,6 МПа, который при этих параметрах имеет температуру 174,5 – 197,0° С.

Процесс автоклавной обработки при указанном давлении пара продолжается 6-8 часов (общий цикл автоклавирования составляет 10-14 часов).

Цементирующим веществом в силикатном кирпиче являются гидросиликаты кальция (CSН), которые связывают в единый монолит все компоненты формовочной смеси.

Это явление образования прочных и долговечных гидросиликатов кальция впервые открыл в конце XIX века австрийский профессор Михаэлис,

ис тех пор силикатная промышленность во всех странах бурно развивалась. В России в настоящее время более 15 % зданий строятся из силикатного кирпича.

Силикатный кирпич - несгораемый материал, но его нельзя применять при сооружении печей, дымоходов, дымовых труб, для кладки цокольных зданий ниже гидроизоляционного слоя, для кладки водопроводных и канализационных колодцев, для кладки стен зданий с мокрым режимом работы (бани, прачечные, душевые и т. д.).

Кроме одинарного кирпича промышленностью строительных материалов освоено производство пустотелого силикатного камня с размерами

250x120x138 мм.

Газобетонные изделия.

В качестве стеновых материалов используются газобетонные мелкоразмерные блоки размерами 390x190x190 мм, которые изготавливают из газобетонной смеси, процесс получения которой заключается в следующем.

При совместном помоле извести, кварцевого песка и воды образуется сметанообразная масса - шлам, в который добавляется небольшое количество газообразователя; чаще всего для этих целей используется алюминиевая пудра. В процессе реакции между алюминием и гидроксидом кальция выделяется водород, который вспучивает шлам, образуя газобетонную массу. Формы с газобетонной смесью направляются на автоклавную обработку с теми же параметрами, что и при производстве силикатного кирпича. В результате образуется пористый камень, средняя плотность которого может колебаться в широких пределах от 300 до 1200 кг/м3.

Применяя смешанные вяжущие (что в настоящее время чаще всего и делается), состоящие из извести и цемента, можно получить так называемую распалубочную прочность (как правило, значение ее невысокое), и в этом состоянии массив разрезается на блоки нужных размеров, а затем уже направляется в автоклав для окончательного твердения.

Пенобетонные изделия.

Если жидкий шлам перемешать с заранее приготовленной устойчивой пеной и далее обработать паром высокого давления в автоклаве или пропарить при атмосферном давлении, то получится пенобетон – материал, аналогичный по свойствам газобетону.

42

Ячеистые стеновые материалы являются исключительно эффективными, и в настоящее время в России они находят все более широкое применение.

3.6.2. Производство керамического (глиняного) кирпича

Основным компонентом для производства керамического кирпича и камней являются легкоплавкие глины; как уже. указывалось выше, к ним относятся глины со степенью огнеупорности ниже 1350° С.

В соответствии с ГОСТ 530-95 керамический кирпич и камни изготовляются следующих размеров, мм:

250x120x65 - одинарный или условный кирпич; 250x120x88 - утолщенный или модульный кирпич; 250x120x138 - керамический камень.

Модульный кирпич и керамические камни выпускаются пустотными. К этим материалам предъявляются требования по прочности, средней плотности, теплопроводности, морозостойкости и некоторым другим показателям.

По пределу прочности при сжатии с учетом прочности при изгибе (кгс/см2) кирпич подразделяется на следующие марки: 300, 250, 200, 175, 150,

125, 100, 75.

По морозостойкости кирпич имеет 4 марки: 50, 35, 25, 15. Керамические стеновые материалы подразделяются на рядовые и лице-

вые, последние используют для кирпичной кладки наружных, фасадных поверхностей без последующей их декоративной отделки.

Кроме глины при производстве кирпича применяют отощающие, выгорающие, пластифицирующие и некоторые другие добавки.

Формование кирпича осуществляют способом пластического формования и способом полусухого прессования.

При пластическом способе формования глина вначале дробится, затем подается в глиносмеситель, в котором перемешивается с добавками и водой. Влажность формовочной массы при этом способе формования находится в пределах 20-25 %. Формование осуществляется на ленточных прессах с последующей разрезкой бруса не отдельные кирпичи. Полученный сырец подвергается сушке до влажности около 5 %, после чего высушенный сырец укладывается на вагонетки и обжигается в специальных печах при температуре 950 ÷ 1050° С. Обжиг – завершающий и самый ответственный этап в производстве керамических изделий. Процесс охлаждения также весьма ответственен, так как в случае резкой смены температуры могут образоваться трещины.

При полусухом способе формования глина вначале дробится в вальцах и подсушивается в сушильных барабанах до влажности 5 ÷ 8 %. Высушенная глина измельчается в дезинтеграторах и подается в смеситель, где увлажняется до 10 ÷ 12 %. Формование сырца производится на специальных прессах с усилием прессования 30 ÷ 50 МПа. Обжиг сырца при этом способе формования производится при более высокой температуре 1000-1100° С.

43

Следует отметить, что по физико-механическим характеристикам керамический кирпич и камни превышают многие аналогичные показатели силикатного кирпича, однако эффективность производства керамического кирпича значительно ниже. В частности, энергоемкость, продолжительность технологического процесса, а следовательно, и стоимость этих материалов значительно выше.

3.6.3.Стеновые материалы из попутных продуктов промышленности

Впроцессе переработки сырья и сжигания топлива образуется значительное количество отходов, которые с успехом могут быть использованы для изготовления стеновых материалов. Так, из смеси гипсового вяжущего, воды и древесных опилок можно изготавливать стеновые блоки сравнительно невысокой, но достаточной для малоэтажного строительства прочностью.

Вкачестве заполнителя кроме опилок можно использовать древесную стружку, льняную костру, шлаки и золы. Для изготовления таких материалов вместо гипсового вяжущего применяют также цемент или смесь цемента с воздушной известью. Могут быть применены и другие комбинации вяжущих и заполнителей для изготовления в виде мелкоразмерных блоков или крупных панелей.

3.7.Теплоизоляционные и звукопоглощающие материалы

иконструкции

3.7.1.Теплоизоляционные материалы

Теплоизоляционными называют материалы, предназначенные для защиты от потерь тепла зданиями, сооружениями и теплотехническим оборудованием или от нагрева (в холодильных установках). Эти материалы характеризуются высокой пористостью, небольшой средней плотностью и низким коэффициентом теплопроводности.

По химическому составу они подразделяются на минеральные и органические; по внешнему виду - на сыпучие, рулонные, шнурованные, зернистые, штучные.

Из минеральных теплоизоляционных материалов в настоящее время наибольшее распространение получила минеральная вата. Минеральную вату получают раздувом или центробежным распылением огненно-жидких расплавов доменных, металлургических шлаков или горных пород.

Ее выпускают чаше всего в виде минераловатных плит марок 75, 100, 125, (кг/м3) с коэффициентом теплопроводности 0,044-0,105 Вт (м° С).

Минеральная вата огнестойка, биостойка. Однако при постоянной работе с ней необходимо предусматривать защиту тела и органов дыхания от попадания мельчайших минеральных волокон. В настоящее время промыш-

44

ленностью строительных материалов освоено производство теплоизоляционных материалов аналогичных минеральной вате, но с более высокими теплоизоляционными и санитарно-гигиеническими свойствами, например URSA, супертонкое базальтовое волокно и др.

Из зернистых теплоизоляционных материалов в настоящее время наиболее распространен керамзитовый гравий, который получают обжигом во вращающихся печах при температуре около 1000° С гранул из вспучивающейся глины. Размер зерен керамзита от 5 до 40 мм, насыпная плотность от 400 до 900 кг/м3. Его применяют в виде насыпной изоляции для утепления чердачных перекрытий, при устройстве совмещенных кровель жилых и промышленных зданий, а также в качестве пористого крупного заполнителя в легких бетонах.

Аналогичными свойствами обладает вспученный вермикулит, сырьем для получения которого служит природный вермикулит - сложный алюмосиликат магния. Вспученный вермикулит получают путем кратковременного обжига и измельчения природного вермикулита. Области применения те же, что и у керамзита.

Перлит представляет собой кремнеземистую горную породу вулканического происхождения, в составе которой имеется кристаллизационная вода. При кратковременном обжиге при температуре 700-1200° С перлит вспучивается, значительно увеличиваясь в объеме. Перлит обжигают в шахтных, вращающихся печах, а также в специальных установках во взвешенном состоянии. Перлит имеет малую среднюю и насыпную плотность и, соответственно, низкий коэффициент теплопроводности. Его применяют для теплоизоляции ограждающих конструкций, трубопроводов, технологического оборудования, для приготовления растворов «теплой» штукатурки.

3.7.2. Звукопоглощающие материалы и конструкции

Звукопоглощающие материалы и конструкции служат для снижения энергии отраженных звуковых волн. При отражении звуковых волн какойлибо поверхностью в той или иной мере происходит поглощение звуковой энергии.

Под звукопоглощающими материалами и конструкциями следует понимать те материалы и конструкции, у которых коэффициент звукопоглоще-

ния α>0,2.

Классифицировать звукопоглощающие материалы и конструкции целесообразно по принципу механизма поглощения ими звуковой энергии.

С этой точки зрения звукопоглощающие материалы и конструкции могут быть разделены на пять нижеприведенных классов.

1. Волокнисто-пористые поглотители

Наиболее простой в изготовлении и распространенной в практике строительства звукопоглощающей облицовкой являются конструкции в виде

45

слоя однородного пористого материала конечной толщины, укрепленного непосредственно на ограждении, либо с относом от него на некоторое расстояние.

К волокнисто-пористым звукопоглощающим материалам относятся следующие материалы: войлок, фетр, акустическая штукатурка, фибролит, минераловатные плиты, поропласты, супертонкое стекловолокно и др.

Падающие на звукопоглощающий материал звуковые волны вызывают колебания воздуха в узких порах-каналах волокнисто-пористого материала. В капиллярных воздушных трубках возникает трение и как следствие – необратимые термодинамические потери.

Волокнисто-пористый материал, расположенный на жесткой отражающей поверхности, хорошо поглощает, главным образом, звуки высоких частот.

2. Мембранные поглотители

Мембранные поглотители представляют собой раму, на которой укреплены тонкие листы фанеры, металла, клеенки или других материалов. Под действием падающих звуковых волн гибкие элементы колеблются, и за счет внутреннего трения в них происходит превращение кинетической энергии колебаний в тепловую.

Примером данного вида поглотителя могут служить застекленные оконные переплеты, которые особенно эффективно поглощают низкочастотные звуки.

3. Резонансные поглотители

Резонансные поглотители представляют собой специальные конструкции, основанные на акустических свойствах резонаторов Гельмгольца. Классический резонатор Гельмгольца состоит из воздушной полости, соединенной горловиной с окружающим воздухом (рис. 6).

Рис. 6. Схема воздушного резонатора Гельмгольца

Трансформация колебательной энергии звуковых волн, падающих на резонатор, в тепловую происходит в результате трения воздуха в горловине.

46

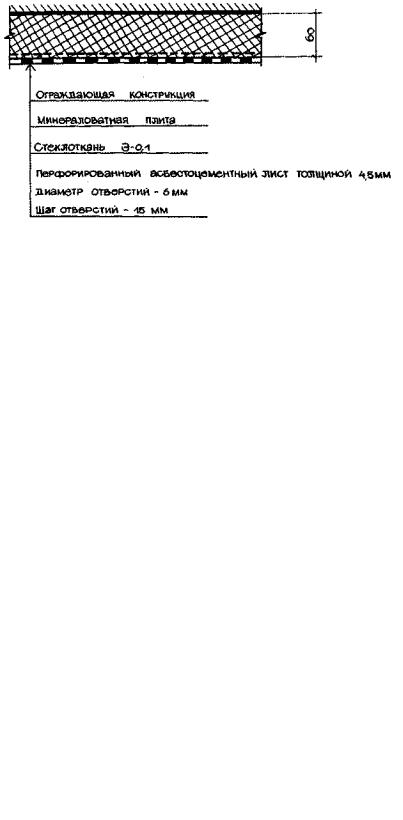

На практике вместо штучных резонаторов применяют резонансные панели - перфорированные экраны (рис. 7).

Рис. 7. Резонансная звукопоглощающая конструкция

4. Комбинированные звукопоглощающие конструкции

Данные конструкции включают комбинации описанных выше поглотителей с целью увеличения звукопоглощения и расширения их частотного диапазона.

Примером может служить звукопоглощающая конструкция, состоящая из волокнисто-пористого слоя, расположенного на твердой отражающей поверхности и покрытого перфорированным экраном.

Наличие воздушного зазора между экраном и слоем волокнистопористого материала обеспечивает равномерное распределение звуковых волн по поверхности материала.

Выбор поглотителя, его толщина, а также конструктивное выполнение определяются, в первую очередь, частотами, на которых нужно уменьшить интенсивность шума, и рядом технологических и противопожарных требований.

На рис. 8 представлена комбинированная звукопоглощающая конструкция.

Рис. 8. Комбинированная звукопоглощающая конструкция

47

5. Штучные звукопоглотители

Штучные звукопоглотители представляют собой объемные звукопоглощающие тела, свободно подвешиваемые в помещениях. Штучные звукопоглотители могут быть изготовлены в виде различных геометрических форм: щитов, конусов, призм, параллелепипедов и т. д..

3.8. Кровельные и гидроизоляционные материалы

Кровельные и гидроизоляционные материалы применяются для защиты зданий и сооружений от воздействия атмосферной влаги или грунтовых вод.

Они бывают штучные, листовые, рулонные и мастичные.

Типичным представителем штучных кровельных материалов является черепица. Это один из самых древних кровельных искусственных материалов. Керамическая черепица, сравнительно недорогая, исключительно долговечна, огнестойка, имеет хорошие декоративные качества.

Недостатком черепицы является относительно большая масса, в силу чего для устройства кровли требуется большое количество древесины, большой уклон кровли. Кроме того, кровли из черепицы неиндустриальны, при их устройстве применяется много ручного труда. По назначению черепицу подразделяют на рядовую, коньковую, разжелобочную, концевую. Для производства черепицы используют жирные и пластичные глины.

Технология производства керамической черепицы практически не отличается от технологии изготовления керамического кирпича. Морозостойкость черепицы должна быть не менее 25 циклов.

За последние годы освоено производство цементно-песчаной штампованной черепицы, которая изготовляется из цементно-песчаного жесткого раствора. Для улучшения декоративных свойств в раствор добавляются пигменты различных цветов. Цементно-песчаная черепица по своим свойствам близка к керамической.

Наиболее характерными листовыми кровельными материалами яв-

ляются асбестоцементные волнистые и плоские листы. Их получают в ре-

зультате затвердевания смеси асбеста, портландцемента и воды. Волокна распушенного асбеста, прочно сцепляясь с цементным камнем, армируют его и придают высокую прочность. Асбестоцементные изделия не горят, морозостойки, долговечны, имеют малую водопроницаемость, однако обладают повышенной хрупкостью и при неравномерном насыщении водой могут коробиться. Наиболее широко применяют в качестве кровельных волнистые листы обыкновенного профиля (ВО) размером 1200x686 мм и толщиной 5,5 мм. Промышленностью выпускаются также асбестоцементные листы усиленного профиля (ВУ). Для улучшения декоративных качеств асбестоцементных листов в процессе изготовления в сырьевую смесь вводят щелочестойкие пигменты различных расцветок.

К листовым кровельным материалам относится кровельная сталь толщиной 0,5-0,8 мм без защитного покрытия или с цинковым покрытием. Кровля из стальных листов без защитного покрытия требует тщательного

48

ухода и периодического окрашивания масляными красками. К недостаткам этих кровель можно отнести значительную трудоемкость укладки, а также сложности при выполнении ремонтных работ.

Наибольшее распространение в настоящее время получили рулонные кровельные и гидроизоляционные материалы.

По структуре рулонные кровельные материалы подразделяются на основные и безосновные. Кровля из рулонных материалов обычно выполняется из нескольких слоев, склеенных между собой специальными мастиками, и называется кровельным ковром.

Рубероид получают пропиткой кровельного картона сначала легкоплавким и затем тугоплавким битумом. Одна из сторон может посыпаться крупнозернистой или чешуйчатой посыпкой, другая сторона посыпается тальком во избежание склеивания рулона в процессе перевозки и хранения. Рубероид, имеющий с одной стороны крупнозернистую или чешуйчатую посыпку, называется кровельным и предназначается для покрытия верхнего слоя кровельного ковра. Рубероид же, покрытый с обеих сторон мелкозернистой или пылевидной посыпкой, называется подкладочным, и он применяется в нижних слоях кровельного ковра.

Рубероид выпускается в рулонах, шириной 1 м общей площадью 10-12 м2, каждый из которых должен иметь маркировку, например, РКК-420 (рубероид кровельный с крупнозернистой посыпкой, масса 1 м2 непропитанного картона 420 г).

Следует отметить, что рубероид недостаточно долговечен, кровли из рубероида уже через 3-5 лет требуют ремонта.

Пергамин - беспокровный материал, изготовляемый путем пропитки кровельного картона мягкими битумами. Его выпускают марок П-300 и П- 350 в рулонах площадью 20 м2 при ширине 1000, 1025 и 1050 мм. Применяется пергамин как подкладочный материал под верхние слои кровли из рубероида или других кровельных материалов, а также для устройства пароизоляции в чердачных перекрытиях.

Стеклорубероид - получают путем двухстороннего нанесения тугоплавкого нефтяного битума на стекловолокнистый холст. Выпускается двух видов: кровельный и подкладочный. Одна из сторон стеклорубероида может иметь крупнозернистую или чешуйчатую посыпку, другая сторона покрывается мелкозернистой или пылевидной посыпкой во избежание склеивания полотнища в процессе перевозки и хранения.

Стеклорубероид выпускают в рулонах площадью 10м2 при ширине 960 и 1000 мм; используется он как в верхних, так и внутренних слоях многослойной рулонной кровли.

Гидроизол - производят пропиткой асбестового или асбестоцеллюлозного картона нефтяным битумом. Он выпускается двух марок ГИ-Г и ГИ-К в рулонах площадью 20 м2 при ширине 950 мм. Он также посыпается слоем талька. Гидроизол является биостойким, исключительно долговечным гидроизоляционным материалом, поэтому его применяют для гидроизоляции от-

49

ветственных подземных конструкций, а также в гидротехническом строительстве.

Металлоизол изготовляется из отожженной алюминиевой фольги толщиной 0,2-0,5 мм, покрытой с обеих сторон смесью тугоплавкого нефтяного битума с асбестовым волокном или резинобитумной смесью.

Металлоизол выпускают марок МА-5560 и МА-270 в виде рулонов площадью 10м2 при ширине 460 мм. Это исключительно долговечный кровельный и гидроизоляционный материал.

Фольгоизол - рулонный материал, изготовляемый из тонкой рельефной фольги, покрытой с нижней стороны слоем резинобитумного или полимернобитумного вещества, смешанного с минеральным наполнителем и антисептиком. Фольгоизол подразделяется на кровельный и гидроизоляционный. Его выпускают площадью 10 м2 при ширине полотна 960 и 1000 мм. Фольгоизол - исключительно долговечный материал.

Бризол - рулонный безосновный гидроизоляционный материал, он изготовляется путем прокатки на каландре смеси, состоящей из нефтяного битума, дробленых отходов резины, наполнителя (асбестового волокна) и пластификатора. Он обладает повышенной водо - и морозостойкостью и эластичностью. Применяется для антикоррозионной защиты трубопроводов и для гидроизоляции подземных сооружений.

Толь кровельный - изготовляется пропиткой кровельного картона каменноугольными или сланцевыми легкоплавкими и тугоплавкими дегтями с крупнозернистой посыпкой с одной стороны и посыпкой тальком с другой, во избежание склеивания полотнища.

При пропитке кровельного картона только легкоплавким дегтем получают толь-кожу. Толь используют как кровельный материал, а толь-кожу - как подкладочный при устройстве многослойной кровли и для пароизоляции в чердачных перекрытиях. Толь менее долговечен, чем рубероид и другие рулонные кровельные материалы.

Кроме перечисленных выше кровельных и гидроизоляционных материалов, в строительстве применяются гидроизоляционные и кровельные мастики. Их получают смешиванием органических вяжущих веществ с минеральными наполнителями и различными добавками, улучшающими качество мастик. В зависимости от исходных вяжущих веществ мастики подразделяются на битумные, дегтевые, полимерные и др.

По способу укладки мастики делят на горячие и холодные. Горячие битумные мастики приготовляют из битума в смеси с наполнителем - андезитом, кварцевым песком, асбестом и т. п. Примерный состав мастик по массе следующий: битума - 70-90 %, наполнителей -30-10 %. Холодную битумную мастику перед укладкой на основание расплавляют до температуры 150160° С. Для приготовлении горячих битумных мастик битум расплавляют до температуры 220° С.

50

3.9. Гипсоволокнистые листы

Гипсоволокнистые листы выпускаются дух видов: обычные (ГВЛ) и влагостойкие (ГВЛВ).

Гипсоволокнистый лист представляет собой листовой отделочный материал, изготовленный методом полусухого прессования из строительного гипса, армированного распушенной целлюлозной (бумажной) макулатурой. ГВЛ изготовляют на поточной конвейерной линии. …………. по сухому способу. технология включает в себя следующие переделы.

Макулатуру измельчают в молотковой мельнице на обрывки размером с почтовую марку и пневмотранспортом направляют в бункер, из которого дозируют в мельницу тонкого помола для распушки ее до элементарных волокон. волокно, гипсовое вяжущее и пыль от шлифовки готовых листов дозируют весовыми дозаторами и смешивают в быстроходном смесителе непрерывного действия, а затем подают в приемный бункер настилочной машины. С помощью системы шнеков, скребков и других устройств сухую гипсоволокнистую смесь равномерно распределяют на ленточном конвейере шириной около 2600 мм и подают на водопроницаемую ленту для подпрессовки путем прокатки волоком. Уплотненный материал увлажняют из форсунок, установленных над лентой, а затем снизу через водопроницаемую ленту вакуумируют с целью удаления воздуха и насыщения гипсоволокнистой массы водой. Влажный ковер поступает под гидравлический пресс, совершающий возвратно – поступающее движение. Сформованный гипсоволокнистый лист разрезается струей воды на форматы заданных размеров.

После схватывания гипсового вяжущего листы с влажностью 27-30% через накопитель поступают в многоярусную сушилку, по выходу из которой влажность листов находится в пределах 1,5%. Высушенные листы шлифуют в верхней и нижней плоскостях, а затем отшлифованную поверхность обрабатывают грунтовочным раствором для устранения «меления» и защиты от воздействия влаги. далее листы передают на ряд распиловочных и других устройств для раскроя на требуемый формат, устройство фаски и маркировки. Готовую продукцию штабелируют на деревянных поддонах, упаковывают в полиэтиленовую термоусадочную пленку и отправляют на склад готовой продукции, откуда она отгружается потребителю.

Области применения. Обычные ГВЛ применяются в зданиях и помещениях с сухим и нормальным влажностными режимами. Влагостойкие ГВЛВ применяют в зданиях и помещениях с сухим, нормальным и влажным режимами (в соответствии со СНиП II-3).

При применении листов ГВЛВ в зданиях и помещениях с влажным режимом следует предусматривать вытяжную вентиляцию. Обеспечивающую нормативный воздухообмен (в соответствии со СНиП 2.04.05, СНиП 2.08.01,

СНиП 2.08.02, СНиП 2.09.04).

В зависимости от размеров листы подразделяются на крупноформат-

ные [2500×1200×10(12,5) мм] и малоформатные [1500×1200(1000)× ×10(12,5) мм].