7016

.pdf

10

Одной из существенных характеристик сгорания газового топлива является скорость распространения пламени. Данная скорость является равномерной, зависит от скорости, с которой горючая газовоздушная смесь нагревается до температуры воспламенения, а также от соотношения объёмов газа и воздуха в горючей газовоздушной смеси.

Наибольшая скорость распространения достигается у водорода и максимального значения она достигает, когда содержание водорода в смеси с воздухом достигает 38%.

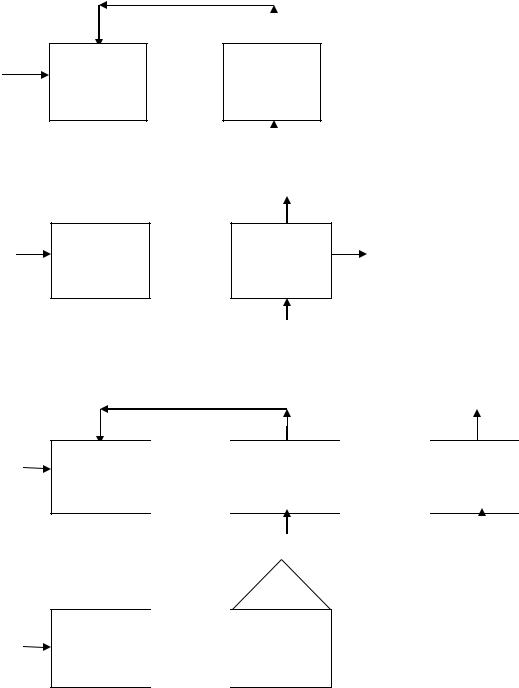

Схема 1. Замкнутая. Используется для нужд топливоиспользующей установки.

I  II

II

Схема 2. Разомкнутая. Используется для нужд предприятия.

I  II

II

Схема 3. Замкнуто-разомкнутая. Используется для нужд предприятия и для нужд топливоиспользующей установки.

I  II

II  III

III

Cхема 4. Энерго-технологическая. Использование продуктов сгорания в качестве сырья.

I  IV

IV

Рис 2: Классификация схем использования теплоты уходящих газов. Примечание к схемам: I – топливоиспользующий агрегат (печь, котел); II, III - теплоутилизатор (экономайзер, рекуператор, регенератор); IV – устройство, в котором продукты сгорания используются в качестве сырья.

11

Метан принадлежит к медленногорящим газам, скорость сгорания которого примерно в 7 раз меньше скорости сгорания водорода, и достигает максимума при сгорании метана в смеси с воздухом около 10%.

При подаче газовоздушной смеси в трубку навстречу движению пламени при определённых условиях может установиться равновесие между равномерной скоростью распространения пламени и скоростью движущейся ему навстречу газовоздушной смеси, в результате чего пламя на некоторое время могло бы стабилизироваться в определённом месте трубы. Фактически этого не происходит, т.к. на скорость распространения пламени влияют многие факторы. Небольшое увеличение скорости движения горючей смеси образует пламя на конце трубы. При ещё большей подаче газовоздушной смеси, т.е. увеличении её скорости, пламя будет неустойчивое на некотором расстоянии от конца трубы. Послед. увеличение подачи газовоздушной смеси вызовет полное отделение пламени от конца трубы и его погасание. Это явление называют отрывом пламени. При уменьшении подачи смеси факел начнёт втягиваться в трубу. Явление, при котором сгорание газовоздушной смеси происходит внутри горелки, называется проскоком пламени.

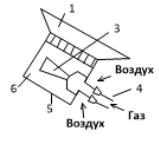

Рис 3. Способы защиты от отрыва пламени: 1 – огнеупорный горелочный тоннель, 2 – дырчатая горелочная насадка, 3 – рассекающий грибовидный стабилизатор, 4 – плоская стабилизирующая решётка, 5 – решётка с огнеупорной насадкой, 6 – горка из битого огнеупорного кирпича.

12

Существенное влияние на устойчивость пламени оказывает соотношение объёмов газа и воздуха в газовоздушной смеси.

Проскок пламени приводит к перегреву и разрушению горелки, а также к химическому недожёгу топлива с образованием окиси углерода.

Отрыв пламени ещё более опасен, поскольку при погасании факела газ будет заполнять топку и газоходы, что может привести к взрыву.

Проскок пламени предотвращают, сужая выходное отверстие для газовоздушной смеси. В этом случае увеличивают скорость выхода смеси, которая не позволяет произойти проскоку.

Отрыв пламени можно предотвратить, уменьшая скорость газовоздушной смеси на выходе из горелки, кроме того, применяют различные устройства для надёжного поджигания газовоздушной смеси, организуют рециркуляцию горячих продуктов сгорания, помещают перед факелом керамические рассекатели или наброску из битого огнеупорного кирпича. На выходе из горелки для тела плохообтекаемой формы устанавливают зательные горелки.

2.3.3 Раздел 3: Элементы систем газоснабжения.

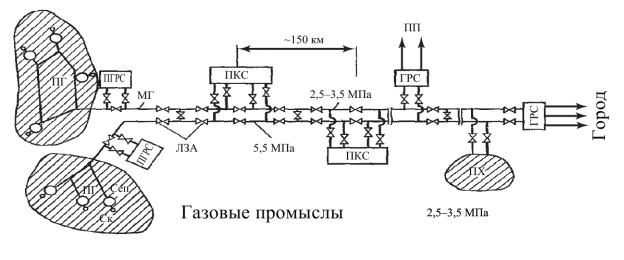

Рис. 4. Опорная схема газотранспортной системы: ск — скважины; сеп — сепара-

торы; |

пг |

— |

промысловые газопроводы; пгрс |

— промысловая газораспределительная |

||||

станция; |

мг |

— |

магистральный газопровод; |

пкс |

— |

промежуточная компрессорная |

||

станция; |

лза |

— |

линейная запорная |

арматура; |

грс |

— |

газораспределительная станция; |

|

пх — |

подземное хранилище газа; пп — |

промежуточный потребитель |

||||||

Предпосылки к применению полиэтиленовых газопроводов

Обусловлены следующими преимуществами:

1.полиэтилен не подвержен электрохимической коррозии;

2.легкость по сравнению со стальными газопроводами, что обуславливает серьёзное сокращение затрат при использовании тяжёлой техники для укладки труб;

3.по сравнению со стальными газопроводами увеличенный срок службы (до 50 лет);

4.со временем пропускная способность полиэтиленовых газопроводов увеличивается;

5.более простые сварочные работы, чем у стальных;

13

6.d стального газопровода эквивалентен меньшему на один калибр d полиэтилена, что обуславливает возможность реконструкции ветхих стальных газопроводов методом протаскивания и использование стального газопровода в качестве футляра.

Наиболее оптимальным техническим решением является использование полиэтиленовых труб на протяжении проектируемой трассы от места врезки или от ГРС, в том числе с давлением 1,2МПа до ввода в газифицируемое здание или ГРП, где переход на стальные трубы является неизбежным.

Исходя из давления газа, условий эксплуатации газопровода и других факторов, в проектах следует использовать трубы ПЭ80 и ПЭ100 со стандартными размерными отноше-

ниями SDR 17,6; SDR 17; SDR 13,6; SDR 11; SDR 9.

Таблица 1.

Рекомендованные полиэтиленовые трубы в зависимости от категории давления.

Классификация |

Рабочее дав- |

Диаметр тру- |

Трубы ПЭ80 |

|

Трубы |

газопроводов по |

ление в газо- |

|

ПЭ100 |

||

бопровода |

(PEMD)* |

|

|||

давлению |

проводе, МПа |

|

(PEHD)** |

||

|

|

|

|||

Низкое |

До 0,005 |

20 – 32 |

SDR11 |

|

SDR11 |

Низкое |

До 0,005 |

40 – 400 |

SDR17,6; |

|

SDR17,6; |

SDR17 |

|

SDR17 |

|||

|

|

|

|

||

Среднее |

0,005 – 0,3 |

20 – 32 |

SDR11 |

|

SDR11 |

Среднее |

0,005 – 0,3 |

40 – 400 |

SDR17,6; |

|

SDR17,6; |

SDR17 |

|

SDR17 |

|||

|

|

|

|

||

Высокое |

0,3 – 0,6 |

20 – 32 |

SDR11 |

|

SDR11 |

2-й категории |

|

||||

|

|

|

|

|

|

Высокое |

0,3 – 0,6 |

40 – 400 |

SDR11 |

|

SDR13,6; |

2-й категории |

|

SDR11 |

|||

|

|

|

|

||

Высокое |

0,6 – 1 |

20 – 400 |

– |

|

SDR11; SDR9 |

1-й категории |

|

||||

|

|

|

|

|

|

Высокое |

0,6 – 1,2 |

20 – 400 |

– |

|

SDR9 |

1-й категории |

|

||||

|

|

|

|

|

*PEMD (ПЭ80) – трубы, изготовленные из полиэтилена средней плотности **PEHD (ПЭ100) – трубы, изготовленные из полиэтилена высокой плотности

На полиэтиленовых газопроводах следует исключать или, во всяком случае, сильно ограничивать использование металлических элементов и конструкций. Для этого следует широко применять шаровые краны, седловые отводы кранового типа (позволяющие при необходимости прерывать подачу газа), неметаллические защитные футляры, конденсатосборники, контрольные трубки и т.д.

Не допускается прокладка газопроводов из полиэтиленовых труб при температуре стенки газопровода в условиях эксплуатации ниже -15°C. Обеспечение требуемой температуры эксплуатации для районов центральной и северной части РФ может быть достигнуто за счёт исключения надземной прокладки на головных участках трассы, расположение места перехода на сталь ниже уровня земли, в том числе на горизонтальных участках газопровода, устройство тепловой изоляции труб в местах надземных выходов.

Прокладку распределительных газопроводов по улицам рекомендуется предусматривать на разделительных полосах, избегая по возможности прокладки газопроводов под усовершенствованными дорожными покрытиями.

Глубину заложения труб на участках их прохождения под дорожными покрытиями назначают, исходя из поверочного расчёта, учитывая нагрузку на трубу от дорожной одежды и автомобильного транспорта.

14

Соединение полиэтиленовых труб со стальными осуществляется, как правило, с помощью неразъёмных соединений полиэтилен-сталь, которые изготавливаются в заводских условиях по технической документации в установленном порядке, имеют паспорт или сертификат, свидетельство об их качестве.

Для неразъёмных соединений полиэтилен-сталь, используемых в особых грунт условиях, рекомендуется при изготовлении проведение испытаний на стойкость к осевой нагрузке.

Неразъёмные соединения наиболее удобные для применения к эксплуатации, поскольку являются не обслуживаемыми и могут применяться непосредственно в грунте без устройства колодца или футляра.

При строительстве подземных газопроводов в сейсмических районах, на подрабатываемых или закарстованных территориях, в местах расположения неразъёмных соединений полиэтилен-сталь должны устанавливаться контрольные трубки.

Глубина заложения газопровода в обычных грунтовых условиях не должна быть менее 1м до верха трубы. В местах, где гарантировано отсутствие движения транспорта и с/х машин (вне пахотных, орошаемых земель) глубину заложения можно предусмотреть не менее 0,8м до верха трубы. При наличии грунтов с одинаковой степенью пучинистости глубину прокладки газопроводов принимают не менее 0,7 нормативной глубины промерзания, но не менее 0,9м для среднепучинистых грунтов; 0,8 нормативной глубины промерзания, но не менее 1м для сильно и чрезмерно пучинистых грунтов.

Для участков разной степени пучинистости, например, средней и высокой, глубину прокладки принимают ≥ 0,9 от глубины промерзания грунта, но не менее 1м.

Под трубы газопровода на участках распространения пучинистых грунтов рекомендуется предусматривать песчаное основание толщиной 0,1м.

Газовые горелки Методы сжигания газа и классификация горелок

Функция газовых горелок: подача газа и воздуха к фронту горения газа, смесеобразование, стабилизация фронта воспламенения, обеспечение треб. интенсивности и процесса горения газа.

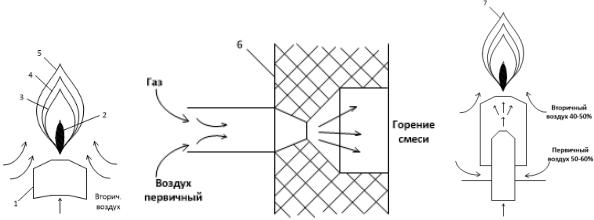

По методу сжигания газа все горелки подразделяются на три группы:

1.Без предварительного смешения газа с воздухом (диффузионные).

2.С полным предварительным смешением газа с воздухом (кинетические).

3.Сжигание с незавершённым предварительным смешиванием газа с воздухом (диффузи- онно-кинетические).

1) |

2) |

3) |

Рис.5. Классификация горелок по методу сжигания газа: 1 – сопло; 2 – внутренний тёмный конус; 3 – наружная оболочка; 4 – светящийся конус 5 – продукт сгорания газа; 6 – керамический тоннель; 7 – наружный конус.

15

Широко распространена классификация горелок по способу подачи воздуха:

1.Бездутьевые – воздух поступает в топку за счёт разрежения в ней.

2.Инжекционные – воздух засасывается за счёт энергии струи газа.

3.Дутьевые – воздух подаётся в горелку или топку с помощью вентилятора (с принудительной подачей воздуха).

Горелки также могут работать при разных давлениях газа: низком, среднем и высоком.

QВажной= Q характеристикой∙ V горелки является её тепловая мощность.

г , МВт

V4 - часовой распад газа, м3/4

QH - низшая теплота сгорания, кДж/м3

Различают максимальную, минимальную и номинальную тепловые мощности газовых горелок.

Максимальная тепловая мощность достигается при длительной работе горелки с большим расходом газа и без отрыва пламени.

Минимальная тепловая мощность возникает при устойчивой работе горелки при наименьшем расходе газа без отрыва пламени.

Номинальная тепловая мощность горелки соответствует режиму работы с номинальным расходом газа, т.е. расходом, обеспечивающим наибольший КПД при наибольшей полноте сгорания (указывается в паспорте).

Ещё одной важной характеристикой горелки является предел регулирования тепло-

вой мощности |

n = |

Q |

|

||

|

Q |

Общие требования для всех горелок: обеспечение полноты сгорания газа, устойчивость при изменении тепловой мощности, надёжность в эксплуатации, компактность, удобство в обслуживании.

Диффузионные горелки

В диффузионных горелках воздух, необходимый для сгорания газа, поступает из окружающего пространства к фронту факела за счёт диффузии. Такие горелки обычно применяются в бытовых приборах.

Газ подаётся в горелку без примеси первичного воздуха и смешивается с ним за пределами горелки, поэтому иногда такие горелки называют горелками внешнего сгорания.

Наиболее простые по конструкции диффузионные горелки представляют собой трубу с высверленными отверстиями, расстояние между которыми выбирается с учётом скорости распространения пламени от одного отверстия к другому.

Рис.6. Диффузионная горелка: 8 – вход газа, 9 – коллектор.

К промышленным горелкам диффузионного типа относятся подовые щелевые горелки. Обычно они представляют собой трубу диаметром до 50 мм, в которой просверлены отверстия диаметром до 4 мм в два ряда. Коллектор горелки размещается над колосни-

16

ковой решёткой в кирпичном канале. Канал представляет собой щель в поде котла, откуда и образ. Название подовые щелевые.

Инжекционные горелки

Инжекционными называют горелки, в которых образование газовоздушной смеси происходит за счёт энергии струи газа. Основной элемент инжекционной горелки – инжектор, подсасывающий воздух из окружающего пространства внутрь горелок.

В зависимости от количества инжектируемого воздуха горелки могут быть с неполной инжекцией воздуха или полного предварительного смешения газа с воздухом.

Горелки с неполной инжекцией воздуха

К фронту горения поступает только часть необходимого для сгорания воздуха, остальной воздух поступает из окружающего пространства.

Такие горелки работают на низком давлении и их называют инжекционными горелками низкого давления.

Их основными элементами являются регулятор первичного воздуха, форсунка, смеситель и коллектор.

Регулятор первичного воздуха представляет собой вращающийся диск или шайбу и регулирует количество первичного воздуха, поступающего в горелку.

Форсунка служит для превращения потенциальной энергии давления газа в кинетическую, т.е. для придания газовой струе такой скорости, которая обеспечит подсос необходимого воздуха.

Смеситель горелки состоит из 3 частей: инжектора, конфузора и диффузора.

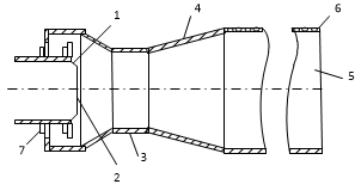

Инжекционная атмосферная горелка низкого давления

Рис. 7. Инжекционная атмосферная горелка низкого давления: 1 – форсунка, 2 – инжектор, 3 – конфузор, 4 – диффузор, 5 – коллектор, 6 – отверстия, 7 – регулятор первичного воздуха.

Инжектор (2) создаёт разряжение и подсос воздуха. Самая узкая часть смесителя – конфузор (3) – выравнивает струю газовоздушной смеси. В диффузоре (4) происходит окончательное перемешивание газовоздушной смеси и увеличение её давления за счёт снижения скорости. Из диффузора газовоздушная смесь поступает в коллектор (5), который и распределяет смесь по отверстиям (6). Форма коллектора и расположение отверстий

зависят от типа грорелок и их назначения.

Важной характеристикой инжекционных горелок является коэффициент инжекции – это отношение объёма инжектируемого воздуха к объёму воздуха, необходимого для полного сгорания газа.

Если для сгорания 1м3 газа необходимо 10м3 воздуха, а первичный воздух состав-

ляет 4м3, то коэффициент инжекции равен 4/10 = 0,4.

Характеристикой горелок является также кратность инжекции – это отношение первичного воздуха к расходу газа горелкой (для нашего примера = 4).

17

Данные горелки получили своё распространение за счёт их свойства саморегулирования, т.е. поддержания постоянной пропорции между количеством газа, подаваемого в горелку, и количеством инжектируемого воздуха при постоянном давлении газа.

Горелки полного предварительного смешения газа с воздухом

Инжекция всего воздуха, необходимого для полного сгорания газа, обеспечивается постоянным давлением газа. Горелки работают в диапазоне от 5000Па до 0,5МПа. Их называют инжекционными горелками среднего давления и применяют в основном в отопительных котлах и для обогрева промышленных печей.

Недостаток: с увеличением мощности усложняется борьба с проскоком пламени и смесители становятся более громоздкими.

Горелки полного предварительного смешения газа с воздухом подразделяются на 2

типа:

-с металлическими стабилизаторами;

-с огнеупорными насадками

Рис. 8. Горелки полного предварительного смешения газа с воздухом с огнеупорными насадками: 1 – стабилизатор, 2 – насадок, 3 – конфузор, 4 – форсунка, 5 – регулятор первичного воздуха.

Регулятор первичного воздуха (5) одновременно выполняет функции глушителя шума, который создаётся за счёт повышения скоростей движения газовоздушной смеси.

Пластинчатый стабилизатор (1) обеспечивает устойчивую работу горелки без отрыва и проскока пламени в широком диапазоне нагрузки.

Стабилизатор состоит из стальных пластин толщиной 0,5мм при расстоянии между ними 1,5мм. Пластины стабилизатора стягиваются между собой стальными стержнями, которые на пути движения газовоздушной смеси создают зону обратных токов горячих продуктов сгорания и непрерывно поджигают газовоздушную смесь.

В горелках с огнеупорными насадками природный газ сгорает с образованием малосветящегося пламени. Малая светимость факела газа компенсируется излучением раскалённых огнеупорных материалов при сжигании газа методом беспламенного горения. В таких горелках газовоздушная смесь приготавливается с небольшим избытком воздуха и поступает в раскалённые огнеупорные каналы, где интенсивно нагревается и сгорает.

Преимущество беспламенного сгорания газа – это полное сгорание, возможность сгорания при малых избытках воздуха, достижение высоких температур горения, высокое тепловое напряжение объёма горения, передача значительного количества теп-ты инфракрасным излучением.

18

Горелка инфракрасного излучения

Рис. 9. Схема горелок инфракрасного излучения: 1 – рефлектор; 3 – смеситель 4 – сопло; 5 – корпус; 6 – сборная камера

Через сопло (4) газ поступает в горелку и инжектирует весь воздух, необходимый для полного сгорания газа. Из горелки газовоздушная смесь поступает в сборную камеру

(6) и далее направляется в огневые отверстия керамической плитки. Во избежание проскока пламени d огневых должен быть меньше критической величины и составлять 1,5мм. Выходящая из огневых камер газовоздушная смесь поджигается при малой скорости вылета, чтобы избежать отрыва пламени. В дальнейшем скорость вылета газовоздушной смеси можно увеличить, т.к. керамические плитки нагреваются до 1000°C и отдают часть теплоты газовоздушной смеси, что приводит к увеличению скорости распространения пламени и предотвращению отрыва пламени.

Если инфракрасные горелки работают на газе среднего давления, то применяются специальные плитки из жаропрочных пористых материалов. Вместо цилиндрических каналов у них искривлённые каналы, заканчивающиеся расширяющимися камерами сгорания.

При сжигании газа в многочисленных каналах происходит нагрев их внешних поверхностей до температуры около 1000°C. В результате поверхности приобретают оран- жево-красный цвет и становятся источниками инфракрасных лучей, которые поглощаются различными предметами и вызывают их нагрев.

Конструкции дымовых труб

Высота дымовой трубы определяется в зависимости от выполнения двух условий:

1.Рассеивание вредных выбросов

2.Естественная тяга

Материалы для изготовления дымовых труб:

-кирпичные дымовые трубы;

-железобетонные дымовые трубы;

-стальные дымовые трубы.

Высоту кирпичных, армокирпичных и стальных свободностоящих бескаркасных труб следует принимать не более 100 м. При большей высоте применяются монолитные железобетонные трубы.

Классификация дымовых труб

По конструктивным особенностям:

Самонесущие дымовые трубы

19

Основой данной конструкции является один или несколько дымоотводящих теплоизолированных стволов, фиксированных на обечайке, которой принадлежит основная несущая функция. Газоотводящие стволы крепятся с помощью анкерной корзины на фундаменте. Ствол дымовой трубы состоит из 3 слоёв:

-внутренний – 1-4 мм, из высококачественной стали, устойчивой к действию химически активных продуктов сгорания;

-теплоизоляция (мин. вата) – позволяет минимизировать отхождение газов и образование конденсата агрессивной жидкости;

-наружный (обечайка) – сталь 3-6мм, несущий ветровую и статическую нагрузки.

Мачтовые дымовые трубы на растяжках.

Представляют собой свободностоящие металлические стволы, закреплённые к анкерной корзине, удерживаемые в вертикальном положении при помощи одного или нескольких поясов растяжек из металлических тросов. Нижняя часть стальной дымовой трубы для крепления к фундаменту имеет цокольную плиту толщиной 10-20 мм, снабжённую рёбрами жёсткости. Внешняя поверхность трубы покрывается огнеупорной эмалью для защиты от коррозии, но может быть утеплена мин. ватой и закрыта кожухом из оцинкованной стали.

К плюсам можно отнести:

-малую металлоёмкость;

-простоту изготовления и монтажа;

-высокую надёжность и устойчивость, позволяющую использовать этот способ крепления в сейсмоопасных районах.

При проектировании дымовых труб с оттяжками их расположение должно приниматься следующее:

-высота верхней части ствола трубы под оттяжками при одном ярусе оттяжки должна составлять от 1/3 до 1/4 общей высоты трубы;

-при двух ярусах оттяжки – не более 1/5, расстояние между ярусами оттяжки должно быть равно 1/3.

Растяжки крепятся к газоотводящей трубе под углом 30°.

Фермовые дымовые трубы

Дымоходы таких труб, как правило, снабжены термоизоляцией, крепятся к прочной самонесущей ферме.

Теплоизоляционный слой защищён от атмосферных воздействий кожухом из нержавеющей стали.

Несущая ферма состоит из металлических профилированных балок, связанных горизонтальной диафрагмой и системой раскосов. Ферма соединяется с анкерной корзиной, заливаемой в массивный железобетонный фундамент. Возможно крепление газохода внутри фермовой решетки. Монтаж фермовой конструкции осуществляется на земле с последующим совместным подъёмом секций и контролем вертикальности. Для антикоррозийной защиты каркаса фермы и эстетического внешнего вида конструкция покрывается грунтовкой и окрашивается.