6913

.pdf10

Газотурбинные установки мощностью до 25-30 МВт могут успешно ис-

пользоваться для электро- и теплоснабжения небольших городов и районов, в

частности, для реконструкции отопительных и производственных котельных с превращением их в ГТУ-ТЭЦ, иногда ПГУ-ТЭЦ.

Использование ГТУ для надстройки газовых котельных не может быть тотальным. В случаях, когда котельная является основным источником тепло-

снабжения и работает с нагрузками, изменяющимися по годовому графику, те-

плом отработавших в ГТУ газов безусловна целесообразно покрывать нагрузки горячего водоснабжения. В остальных случаях необходимо экономическое обоснование установки ГТУ, учитывающее вероятные режимы их загрузки,

взаимодействие с другими источниками тепла и ограничения, связанные с их размещением на площадке.

Вторым важнейшим топливом для российских электростанций является уголь, его использование на электростанциях в паровых энергоблоках коммер-

чески эффективно сегодня и будет эффективно в обозримом будущем.

Традиционным направлением развития паровых энергоблоков до середи-

ны 60-х годов прошлого века было повышение их единичной мощности и па-

раметров пара. 40-50 лет назад в разных странах были построены опытно-

промышленные энергоблоки на давления пара до 30 МПа и температуры пере-

грева выше 600 °С. Такой блок с котлом производительностью 720 т/ч и турби-

ной на параметры пара 30 МПа / 650 °C был сооружен и в нашей стране и экс-

плуатировался на Каширской ГРЭС в течение более 30 тыс. ч.

Работоспособность того поколения суперкритических энергоблоков ос-

новывалась на применении для наиболее горячих деталей дорогих и нетехноло-

гичных аустенитных сталей, поэтому такие энергоблоки не получили широкого распространения.

Длительное время высшими параметрами пара были давление 24 МПа и температуры 540-560 °C, при которых для крупных неохлаждаемых узлов мож-

но было применять недорогие перлитные стали.

11

Технический уровень вводившихся в эксплуатацию с 1965 г. отечествен-

ных энергоблоков СКД мощностью 300, 500, 800 и 1200 МВт был передовым в мире. Крупными достижениями были, например, такие:

- регулирующая ступень турбины ЛМЗ мощностью 50 МВт, выполненная из рабочих лопаток, сваренных в пакеты электронно-лучевой сваркой с исполь-

зованием конструктивного демпфирования; - лопатки последней ступени ЦНД длиной 1200 мм, изготовленные из ти-

танового сплава (кольцевая площадь ступени 11,3 м2, окружная скорость у пе-

риферии 658 м/с), которые успешно работают с 1983 г.; - цельнокованые роторы турбин низкого давления массой 80 т без цен-

трального сверления, примененные также на быстроходных (3000 об/мин) тур-

бинах ЛМЗ мощностью 1 млн. кВт для АЭС; - успешный опыт работы турбоустановок мощностью 300 и 800 МВт без

деаэраторов, со смешивающими подогревателями низкого давления, в которых осуществляется деаэрация питательной воды, достаточная при широко распро-

страненном нейтрально-кислородном водном режиме; - длительная эксплуатация с негорючим маслом в системе смазки, для

российских котлов и турбин была характерна широкая унификация при проек-

тировании и производстве.

Угольные котлы отечественных ТЭС работают с умеренными значениями недожога и КПД на уровне 88-92 %. Были освоены топочные методы подавле-

ния образования NO, при сжигании бурых и каменных углей, технология СНКВ и высокоэффективная аммиачно-сульфатная технология сероочистки, в которой в качестве сорбента используется аммиак, а побочный продукт – товарный сульфат аммония – является ценным удобрением.

На рубеже 90-х годов прошлого века в ряде развитых стран активизиро-

вались исследования и разработки по дальнейшему техническому совершенст-

вованию угольных энергоблоков, в т.ч. путем перехода на суперкритические параметры пара (Рп = 26-30 МПа, tп = 580-620 °С) с повышением коэффициента полезного действия до η = 44-46 %.

12

За последние 10-15 лет такие блоки мощностью 400-1000 МВт введены в

Европе (13 блоков), Японии (21 блок), Китае (2 блока), до 2010 г. были намечены новые вводы в США, Корее, Китае, Японии и Европе.

Высокие значения КПД достигаются не только повышением параметров, но и совершенствованием конструкции основного и вспомогательного оборудования и оптимизацией тепловой схемы блоков.

Впоследние годы начато производство энергоблоков следующего поколения в отечественном энергомашиностроении.

Несколько лет назад в проекте энергоблока № 3 Харанорской ГРЭС для повышения его экономичности, надежности и улучшения экологических показателей были использованы следующие мероприятия:

- оптимизирована тепловая схема блока; - усовершенствованы конструкции котла и турбины;

- повышены до 565/565 °С (на 20 °С по сравнению со стандартными) температуры свежего и промперегретого пара за котлом;

- снижены затраты на собственные нужды; - в тепловую схему блока между ПНД-2 и ПНД-3 включен водяной эконо-

майзер низкого давления, снижающий до 128 °C температуру уходящих газов; - снижено до 2,85 кПа давление в конденсаторе; - снижено гидравлическое сопротивление трактов первичного и вто-

ричного пара; - предусмотрено использование в системе регенерации насосов с высоким

коэффициентом полезного действия (0,85 вместо 0,7); - установлены два питательных электронасоса с регулируемой частотой

вращения.

Сравнение параметров блоков Харанорской ГРЭС приведено в таблице 6.

Врезультате этих усовершенствований расчетный КПД блока удалось повысить до 41 %. Использование в котле трехступенчатого сжигания, ступенчатой подачи воздуха в зону активного горения, газовой сушки угля и новой конструкции горелок позволит снизить выбросы оксидов азота до NOx = 250-300 мг/м3.

13

Показатели действующих и проектируемого блоков |

Таблица 6 |

||

|

|||

|

|

|

|

Показатели |

Энергоблоки |

||

№ 1, № 2 |

№ 3 |

||

|

|||

Мощность, МВт |

215 |

225 |

|

Расход свежего пара, т/ч |

650 |

602,8 |

|

Давление свежего пара, Мпа |

12,8 |

12,8 |

|

Температура свежего/промперегретого пара, °С |

545/545 |

565/565 |

|

Давление в конденсаторе, кПа |

4,0 |

2,85 |

|

Удельный расход условного топлива, г/кВт·ч |

342 |

299 |

|

Расчетный КПД энергоблока, % |

36 |

41 |

|

На нескольких паровых турбинах К-300 Конаковской ГРЭС в 2004-2006

гг. были модернизированы проточные части цилиндров. В ЦВД был установлен новый ротор с реактивным облопачиванием и заменены диафрагмы всех ступе-

ней. В ЦНД были заменены ротор и диафрагмы всех ступеней. При этом были улучшены меридианальные обводы, установлены саблевидные (т.е. c перемен-

ным по высоте тангенциальным навалом) сопловые лопатки. В них и в рабочих лопатках, выполненных с цельнофрезерованными бандажами, были использо-

ваны более совершенные профили, было уменьшено число проволочных связей и уплотнены периферийные радиальные зазоры.

После проведения этих работ КПД ЦВД повысились до 86-87 % (+5 %),

ЦСД до 91-92 % (+2%); повышение КПД ЦНД составило 6-7 %.

В 2003-2007 гг. таганрогским котельные заводом «Красный котельщик» и

ЛМЗ разработаны, изготовлены и поставлены котел и турбина на сверхкрити-

ческие параметры пара (Рп = 24 МПа, tп = 538/572 °С) для блока 660 МВт на ТЭС «БАР» в Индии.

В 2007 г. по заданию РАО «ЕЭС России» ВТИ и ЦКТИ с участием заво-

дов-изготовителей и проектных организаций выполнили разработки оборудо-

вания для энергоблока на суперкритические параметры пара (28 МПа, 600 °C / 600 °C) с пылевым сжиганием каменных кузнецких углей марки Г и Д для Томь-Усинской ГРЭС. Его основные технико-экономические характеристики приведены в таблице 7.

14

|

Таблица 7 |

Основные технические показатели перспективного энергоблока |

|

|

|

Номинальная мощность, МВт |

660 |

Давление перегретого пара, Мпа |

28 |

Температура свежего/промперегретого пара, °C |

600/600 |

Диапазон регулирования, %: |

|

без изменения состава оборудования |

100-60 |

с подстветкой растопочным топливом |

100-40 |

КПД нетто, % |

44,5-45,4 |

Расход электроэнергии на собственные нужды, % |

не более 6 |

Удельный расход топлива на отпуск электроэнергии, г у.т./кВт·ч |

276-271 |

Полный срок службы, лет |

не менее 40 |

Расчетный ресурс оборудования, тыс.ч |

не менее 200 |

Концентрация NOx в дымовых газах, мг/м3 |

200 |

Концентрация SOx в дымовых газах, мг/м3 |

200 |

Концентрация летучей золы в дымовых газах, мг/м3 |

30 |

Для этого блока принята вертикальная компоновка панелей топочных эк-

ранов из труб с внутренним оребрением. Для снижения выбросов оксидов азота организуется трехступенчатое сжигание с использованием малоэмиссионных горелок. Размол угля осуществляется в среднеходных мельницах. Пуски блока предполагается осуществлять на скользящем давлении с использованием пол-

нопроходного сепаратора.

Турбина состоит из однотопочных ЦВД и ЦСД и двух двухтопочных ЦНД. Ротор высокого давления – жесткий. Проточные части ЦВД и ЦСД вы-

полнены с реактивным облопачиванием, которое спроектировано с учетом про-

странственных эффектов (3D). Парораспределение – дроссельное, без сопловых коробок и регулирующей ступени. Расчетный удельный расход тепла на турбо-

установку (брутто) составит 1700-1720 ккал/(кВт·ч) (КПД 50-60,6 %).

Для достижения приведенных в табл. 6 выбросов в окружающую среду в проекте разработаны системы очистки дымовых газов от оксидов азота, диок-

сида серы и твердых частиц. С учетом планируемой гармонизации с воздухо-

охранным законодательством Европейского Союза концентрации твердых час-

тиц в уходящих газах приняты не более 30 мг/м3, оксидов азота (NOx) ≤ 200

мг/м3; диоксида серы (SO2) ≤ 200 мг/м3.

15

Для очистки дымовых газов от оксидов азота разработаны технологии се-

лективного некаталитического восстановления (СНКВ) с использованием для раздачи реагента в газоходе котла распределительной решетки, и селективно-

каталитическая технология (СКВ). Максимальная эффективность очистки с по-

мощью СНКВ при номинальной нагрузке котла – 50 %. Устройство потребует расширения газохода котла между первым и вторым ширмовыми подогревате-

лями на 2-2,5 м для обеспечения необходимого времени реакции.

Применение СКВ позволяет восстановить до 80-90 % оксидов азота. Для котлов большой мощности технология СКВ более привлекательна, как эффек-

тивная и потребляющая в 2-2,5 раза меньше реагента, чем СНКВ.

Для золоулавливания используются два двухсекционных пятипольных электрофильтра типа ЭГСЭ с высотой электродов 18 м и межэлектродным рас-

стоянием 400 мм.

В первом поле применяются коронирующие электроды с пониженным напряжением зажигания короны. Уловленная в электрофильтрах зола собирает-

ся в силосы с помощью пневмотранспортной системы с плотной шламовой пе-

рекачкой. Вследствие низких скоростей перемещения золы износ и энергопо-

требление системы невелики.

Для очистки дымовых газов от оксидов серы выбрана мокрая известняко-

вая технология, использующая природный известняк (СаСO3), с получением двухводного гипса (CaSO4·2Н2O). Основное технологическое оборудование – 2

абсорбера диаметром 10 м и высотой 45 м.

По предварительным оценкам удельные капитальные вложения в систе-

мы газоочистки энергоблока 660 МВт составляют ~ 13 % от стоимости блока.

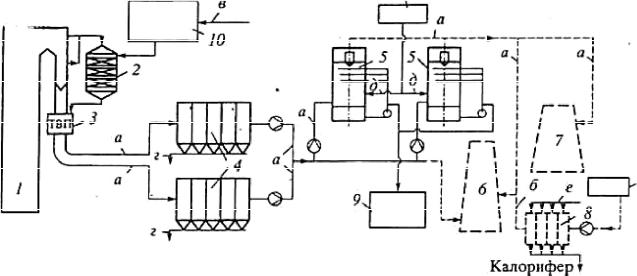

Технологическая схема газоочистки приведена на рисунке 2.

Дымовые газы перед воздухоподогревателем отбираются для очистки от оксидов азота в каталитическом реакторе, устанавливаемом на байпасе котла.

После очистки от оксидов азота и летучей золы дымовые газы с температурой

115 °С подаются в установку сероочистки.

16

Применение угольных блоков с котлами циркулирующего кипящего слоя

(ЦКС) более целесообразно при использовании низкосортных топлив, где оно позволяет выполнить перспективные нормы на вредные выбросы без примене-

ния специальных систем серо- и азотоочистки.

В настоящее время технология ЦКС освоена. В мире эксплуатируется бо-

лее 1000 котлов с ЦКС, только в Польше в последнее время введено более 15

котлов для блоков мощностью от 100 до 260 МВт, в Китае работает более 700

котлов с расходом пара от 35 до 670 т/ч.

Другим важным достоинством этой технологии является возможность диверсификации поставок топлива.

Котельные установки с ЦКС являются новыми для энергетики РФ. С уче-

том этого для снижения технических рисков их первые образцы целесообразно создавать с техническим участием ведущих зарубежных компаний. В дальней-

шем все производство котлов и вспомогательного оборудования должно быть освоено на отечественных заводах. Мощности угольных блоков с пылевым сжиганием и с котлами с ЦКС приведены в таблице 8.

Другим перспективным направлением развития угольных ТЭС является использование на них парогазовых технологий, выгоды которых продемонст-

рированы в ПГУ на природном газе. ПГУ с различными системами газифика-

ции на базе освоенных в России газовых турбин типа ГТЭ-110 и ГТЭ-160 сви-

детельствуют о возможности достижения в них КПД ~ 44 % при минимальных выбросах в окружающую среду. Освоение этой новой сложной технологии по-

требует разработки новых процессов и видов оборудования, внесения измене-

ний в конструкцию и системы ГТУ, времени и затрат. На электростанциях для производства электроэнергии и тепла экономичнее могут быть простые ПГУ с газификацией угля на воздушном дутье.

Для энерготехнологических установок с производством водорода, высо-

кокалорийных горючих газов, метанола или других продуктов, кроме электро-

энергии и тепла, чтобы удалять СO2, не допуская его выбросов в атмосферу,

необходима газификация на кислородном дутье.

17

Рис. 2. Система очистки дымовых газов перспективного энергоблока: 1 – котлоагрегат; 2 – реактор СКВ; 3 – воздухоподогреватель; 4 – электрофильтры; 5 – абсорбер сероочистки; 6 – дымовая труба (1-й вариант); 7 – градирня (2-й вариант); 8 – калорифер; 9 – получение товарного гипса; 10 – приготовление реагента; а – дымовые газы; б – воздух; в – сухой карбамид; г – сухая зола в силос; д – известняк; е – пар

Мощностной ряд типовых вариантов угольных энергоблоков |

|

Таблица 8 |

|||||||||||||

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Параметры |

|

|

|

|

|

|

Типоразмеры |

|

|

|

|

|

|||

Мощность |

100-130 |

|

170-230 |

|

|

270-350 |

|

550-700, |

|||||||

энергоблока, МВт |

|

|

|

|

800-1000 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Куз., |

|

Низко- |

Куз., |

|

Низко- |

Куз., |

Низко- |

Куз., |

||||||

Вид угля |

КА, |

|

|

КА, |

|

|

КА, |

КА, |

|||||||

|

сортн. |

|

|

сортн. |

|

сортн. |

|||||||||

|

экиб. |

|

экиб. |

|

экиб. |

экиб. |

|||||||||

|

|

|

|

|

|

|

|

||||||||

Технология сжи- |

Пыл. |

|

ЦКС |

Пыл. |

|

ЦКС |

Пыл. |

ЦКС |

Пыл. |

||||||

гания |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Давление, МПа |

|

14 |

|

|

|

14 |

|

|

24-28 |

|

28-30 |

||||

Температура, °C |

565-585 |

|

565-585 |

|

|

565-600 |

|

585-600 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Температура |

565-585 |

|

565-585 |

|

|

565-600 |

|

600-620 |

|||||||

промперегрева,° C |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тип установки |

|

ная. |

Конд. |

|

/тф |

|

Конд. |

/тф |

Конд. |

|

/тф |

Конд. |

/тф |

- |

|

|

Теплофикацион- |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КПД в конденс. |

36-38 |

|

35-37 |

41 |

|

38 |

|

41 |

38 |

45 |

|

44 |

42 |

41 |

44-46 |

режиме, % |

|

39- |

|

36- |

|

39- |

36- |

43- |

|

42- |

41- |

40- |

|||

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18

Возможности повышения эффективности ПГУ c газификацией заключа-

ются в совершенствовании ГТУ и увеличении их КПД, улучшении процессов и оборудования газификационной части (систем подготовки и подачи угля в га-

зификатор, охлаждения сырого синтез-газа до отвердевания жидкого шлака,

обеспыливания и сероочистки синтетических газов при высоких температурах и др.), использовании более экономичных, чем криогенные, процессов разделе-

ния воздуха и более совершенных и экономичных паротурбинных циклов.

Для применения в перспективе ПГУ с газификацией угля должны иметь КПД ~ 52-55 % и удельную стоимость, близкую (100-105 %) к стоимости угольных паровых энергоблоков, с которыми они будут конкурировать при значительно меньших выбросах в окружающую среду.

Балансы энергии в ПГУ, иллюстрирующие пути достижения такой эко-

номичности, приведены в таблице 9.

Графики электрической и тепловой нагрузки многих регионов РФ отли-

чаются значительной неравномерностью. Вследствие этого в настоящее время тепловые электростанции не эксплуатируются в постоянном режиме, их на-

грузки изменяются в соответствии с изменениями потребления.

Технические и экономические показатели разных типов энергоустановок не одинаково изменяются в зависимости от характера нагрузок. В перспективе более дорогие угольные энергоблоки с высокими КПД, работающие на относи-

тельно дешевом топливе, целесообразно эксплуатировать с высокими коэффи-

циентами загрузки. Технологически они также более пригодны для базового режима, так как в условиях частых теплосмен трудно обеспечить длительную,

без повреждений, эксплуатацию их толстостенных элементов.

Экономичные и более маневренные ПГУ на дорогом природном газе мо-

гут успешно покрывать полупиковую нагрузку. В мире есть опыт успешной эксплуатации современных ПГУ в двухсменном (с остановкой на ночь) режиме.

Покрытию пиковых нагрузок с помощью специального оборудования в нашей стране не уделяется должного внимания. Причиной этого было отсутст-

вие дифференциации тарифов на ночные, дневные и пиковые.

19

Таблица 9 Баланс тепла и основные потери в ПГУ на природном газе и угле (все значения в % от

теплоты топлива, принятой за 100)

Наименование |

ПГУ на природном |

ПГУ с газификацией угля |

||

газе |

В настоящее время |

Перспективные |

||

|

||||

Мощность ГТУ |

37 |

28-30 |

32-34 |

|

Мощность паровой |

23 |

23 |

22,5 |

|

турбины |

||||

|

|

|

||

КПД, брутто |

60 |

51-53 |

56-57 |

|

|

Потери |

|

||

с уходящими газами |

17 |

12,0-13,5 |

14-15 |

|

в конденсаторе |

24 |

27-28 |

27 |

|

прочие |

1 |

2-5 |

2 |

|

при очистке газов |

- |

5 |

3 |

|

Теплота топлива, |

- |

10-15 |

5 |

|

переданная пару |

||||

|

|

|

||

Расход на собствен- |

1,5 |

10 |

6 |

|

ные нужды |

||||

|

|

|

||

КПД, нетто |

58,5 |

45,5-48,0 |

52,5-53,5 |

|

По экономическим соображениям и технологическим качествам для по-

крытия пиков нагрузки и резервирования очень подходят простые ГГУ, кото-

рые могут работать и на природном газе, и на жидком топливе. Техническое перевооружение тепловых электростанций потребует времени, в течение кото-

рого страна будет потреблять электроэнергию и тепло, вырабатываемые на имеющемся оборудовании. Обеспечение его работоспособности и приемлемых экономических показателей является важнейшей задачей, тем более трудной,

что по мере ввода новых более экономичных мощностей, время использования действующих ТЭС будет сокращаться, а их нагрузки становиться полупиковы-

ми или даже пиковыми. Для решения этой задачи необходимо расширять и уг-

лублять знания о изменении служебных свойств металла критических деталей энергоустановок в зависимости от их наработки (сверхдлительной) и условий эксплуатации; совершенствовать эксплуатацию (строгое выполнение техниче-

ских ограничений, автоматизация управления, щадящие режимы и т.д.) и ре-

монты энергооборудования, стремиться к проведению ремонтов по состоянию,

определяемому диагностированием; развивать методы восстановления работо-

способности длительно работающего металла.