6630

.pdf

11

рующий 6-З; автоматический кондуктометрический кислородомер, показывающий и сигнализирующий

5-3 типа АКП-201 [З].

Рис. 2 – Схема автоматизации подпитки при закрытой системе теплоснабжения

Автоматическое управление Предусмотрено ручное и автоматическое управление подпиточными насосами ПН1 и ПН2, из ко-

торых один рабочий, а другой резервный. Выбор рабочего насоса осуществляется избирателем режима SАЗ. Если избиратели режима SА1 и SА2 установлены в ручное положение, то включение насосов ПН1 и ПН2 выполняется со станции управления 1-1 и 2-1.

При автоматическом управлении насосами избирателем режима SАЗ выбирается рабочий насос (например, ПН1), а избиратели режима SА1 и SА2 устанавливают в положение автоматическое. В этот момент включается рабочий насос ПН1. При аварийном отключении рабочего насоса ПН1 электроконтактный манометр 3-1 своими контактами подает сигнал на включение резервного насоса ПН2. Таким образом, в схеме автоматизации предусмотрена взаиморезервирующая блокировка насосов.

Автоматическое регулирование

Всхеме автоматизации предусматривается поддержание постоянного давления воды в обратном коллекторе тепловой сети на станции перед сетевыми насосами (в нейтральной точке ОI на специально выполненной перемычке) регулятором подпитки «после себя». Давление в нейтральной точке ОI используется в качестве импульса, регулирующего величину подпитки [4].

Вкачестве регуляторов подпитки используются электронные ПИ-регуляторы давления типа Р25.1 или РС29.1. Принцип действия регулятора заключается в следующем. При отклонении давления сетевой воды в нейтральной точке О1 от заданного значения в измерительном блоке регулятора 8-2, в результате сравнения сигналов от преобразователя давления 8-1 и от задающего устройства регулятора, вырабатывается сигнал ошибки, который усиливается и в виде импульсов постоянного напряжения передается на бесконтактный реверсивный пускатель 8-3 и далее на исполнительный механизм 8-4 регулирующего клапана на трубопроводе подпиточной воды. Клапан приоткрывается или прикрывается и через некоторый промежуток времени давление в нейтральной точке ОI (в месте подпитки) приближается к заданному значению (в пределах допустимой ошибки регулирования).

12

Раздел 3. Автоматизация систем теплопотребления

Главными потребителями теплоты являются системы отопления зданий и сооружений, горячего водоснабжения, вентиляции, кондиционирования воздуха и теплоиспользующие промышленные агрегаты.

Для эффективного решения задач отпуска теплоты сооружаются тепловые пункты (ТП), в которых в общем случае осуществляется:

а) преобразование параметров теплоносителя; б) распределение расхода теплоносителя по системам потребления теплоты;

в) регулирование параметров воды на горячее и холодное водоснабжение; г) защита систем потребления теплоты от опорожнения и аварийного повышения параметров теп-

лоносителя; д) контроль параметров теплоносителей; учет расхода теплоты теплоносителя и др.

Тепловые пункты в зависимости от количества присоединенных зданий делятся на центральные (ЦТП) для присоединения к тепловой сети теплопотребляющих систем группы зданий (двух и более) и индивидуальные (ИТП) для присоединения систем одного здания (или части его).

Автоматизация ЦТП Объем и уровень автоматизации ЦТП определяется тепловой мощностью, соотношением тепло-

вых нагрузок и схемой ЦТП. В типовых решениях для проектирования автоматизации ЦТП принято три схемы: 1 – смешанная схема присоединения водонагревателей горячего водоснабжения с ограничением расхода сетевой воды и независимое присоединение систем отопления; 2 – смешанная схема присоединения водонагревателей горячего водоснабжения с ограничением расхода сетевой воды и зависимое присоединение систем отопления; 3 – непосредственный водоразбор на горячее водоснабжение и независимое присоединение системы отопления.

На рис. 3 представлена схема автоматизации ЦТП с двухступенчатой схемой с ограничением максимального расхода воды при зависимом присоединении системы отопления.

Автоматический контроль В схеме автоматизации ЦТП предусмотрено измерение:

1)температуры в подающем и в обратном трубопроводе тепловой сети, на входе и выходе сетевой и водопроводной воды каждой из ступеней водонагревателя горячего водоснабжения, воды на входе в систему отопления и обратной воды от системы отопления; температура воды измеряется стеклянными техническими термометрами типа П или У соответственно позиций 1-4; 12; 29-34;

2)давления в подающем трубопроводе тепловой сети, обратном трубопроводе тепловой сети, холодном водопроводе, подающем и циркуляционном трубопроводе горячего водоснабжения, в подающем и обратном трубопроводе системы отопления на выходе ЦТП, на входе и выходе сетевой и водопроводной воды каждой из ступеней водонагревателя горячего водоснабжения, на нагнетании смесительных насосов отопления, на нагнетании циркуляционных насосов горячего водоснабжения, до и после регуляторов давления; для измерения давления воды применяются показывающие манометры общего назначения типа МП-4У или др. соответственно позиций 8-11; 21-28;

3)расхода холодной воды, воды на циркуляцию в системе горячего водоснабжения и воды на отопление соответственно счетчиками 21, 16 и 20; расход холодной воды измеряется турбинными счет-

чиками СТВ-60; 80; 100; 150, а горячей воды СТВГ- 65-1; 80-1; 100-1; 150-1; 4) расхода теплоты, который можно измерить теплосчетчиком типа ТС-31м или других типов.

13

14

Всостав теплосчетчика ТС-31м входят: устройство сбора и обработки данных (преобразователь) ФС-31м, датчики температуры воды 5-1 и 5-3 термопреобразователи сопротивления ТСП-0879 (градуировка 100П) или (градуировка 100М) и датчик общего расхода сетевой воды на ЦТП 5-2, в качестве которого могут быть использованы расходомеры переменного перепада в составе дифманометра с измерительной диафрагмой или электромагнитный расходомер [5].

Вкрупных ЦТП для измерения температур и давлений применяют самопишущие приборы. Автоматическое управление и регулирование Предусмотрено автоматическое управление смесительными насосами системы отопления и цир-

куляционными насосами системы горячего водоснабжения.

Управление смесительными насосами (ручное, автоматическое, дистанционное) задается избирателем режима SА1, а выбор насоса (рабочий, резервный) избирателем режима SА2.

Ручное управление насосами НС1 и НС2 выполняется с помощью кнопок управления 1SВ1 и 2SВ1, установленных вблизи насосов или c помощью кнопок управления 1SВЗ и 2SВЗ на щите диспетчера.

Автоматическое управление насосами осуществляется следующим образом. Если наружная температура tн меньше заданной t3, то контакты датчиков температуры 17-1 и 18-1 разомкнуты, поэтому насосы НС1 и НС2 отключены. Контакты реле разности давлений РКС 14 и 15 будут замкнуты (разность давлений до и после насосов равна нулю) и клапан 6-7 регулятора отопления 6-6 полностью открыт.

При увеличении наружной температуры до tн = t3 (t3 находится в пределах от 7 до -5° С, если расчетная температура – 15-45° С) контакт датчика 18-1 замыкается и подается сигнал на включение электродвигателя М1 рабочего насоса НС1. Давление воды в напорном патрубке насоса НС1 возрастает и контакт реле 15 размыкается, что приводит к деблокировке клапана 6-7 и подключению выхода регулирующего прибора 6-6 регулятора отопления к цепям управления клапаном 6-7. В этом новом положении насос смешения НС1 включен, включен также регулятор отопления 6-6, следовательно, осуществляется автоматическое регулирование температуры воды на отопление в зависимости от температуры по заданному температурному графику отпуска теплоты.

При более высокой наружной температуре, когда подмешивание одним насосом недостаточно (t3 находится в пределах от 11 до 3° С, если расчетная температура - 15-45° С) замыкается контакт датчика температуры 17-1 и подается сигнал на включение в работу второго насоса НС2. При снижении наружной температуры в начале отключится насос НС2, а затем НС1. Принципиальная электрическая схема управления насосами смешения дана в справочном пособии [5].

Всхеме автоматизации предусмотрено ограничение максимального расхода воды с помощью дифманометра 6-2, который при наличии сигнала превышения расхода с помощью промежуточных командных устройств подает сигнал на отключение регулятора 6-6 и сигнал в виде импульсов на закрытие регулирующего клапана 6-7. Закрытие регулирующего клапана осуществляется импульсами и действует до тех пор, пока существует превышение расхода сетевой воды сверх расчетного значения. В качестве регулятора отопления могут быть использованы приборы РС29.2, Т48м или ЭРТ-1. Устройство ограничения расхода может быть реализовано с помощью приборов [5]: дифманометра ДСП-71СГ с диафрагмой и контактным выходом; дифманометра ДМЭР с диафрагмой и выходом 0-5 мА через прибор РС29.2.33; индукционного расходомера ИР-61 через прибор РС29.2.33.

Вкачестве регулятора перепада давления (расхода) воды на отопление может быть применен регулятор давления РС29.1 и Р25.1, который получает сигнал от дифманометра 19-1 и воздействует через реверсивный пускатель КМ5 на регулирующий клапан 19-3.

Если давление в подающей линии на входе ЦТП снижается до недопустимого значения, например, при аварии в тепловой сети, то электроконтактный манометр 13 подает сигнал на включение насосов НС1 и НС2 или только на насос НС2, если насос НС1 был уже включен.

Автоматическое включение резервного насоса осуществляется реле 14 и 15, которые при отключении рабочего насоса включают резервный насос.

Состояние насосов и причина их включения и отключения сигнализируются лампами НL1-НL8 на щите автоматизации и на щите диспетчера.

15

Раздел 4. Автоматизация котельных установок

Автоматизация водогрейного котла на примере котла BUDERUS LOGANO S825L

Согласно заданию, рассмотрены вопросы автоматизации водогрейного котла Buderus Logano S825L, топливом для которого служит природный газ.

При рациональном использовании природного газа необходимо большое внимание уделять вопросам экономии энергетических ресурсов (топлива).

Действительный контроль над технологией выработки теплоты и экономным расходованием топлива возможен только при использовании автоматических систем регулирования.

При эксплуатации газифицированных котельных особые требования предъявляются к выполнению условий техники безопасности. Правильная и безопасная эксплуатация котельных, работающих без применения средств автоматизации, затруднена. Использование автоматики в котельных дает возможность сократить расход топлива, улучшить тепловой режим отапливаемых зданий, повысить безопасность.

Надежная, экономная и безопасная работа котельной с минимальным числом обслуживающего персонала может осуществляться только при наличии теплового контроля, автоматического регулирования и управления.

Общие требования к автоматизации котлов Проектом предусматривается оснащение технологического оборудования котельной средствами

контроля и автоматизации в соответствии с требованиями СНиП II-35-76* «Котельные установки», «Правил устройства и безопасной эксплуатации паровых котлов с давлением пара до 0,07 МПа и водогрейных котлов с температурой воды до 115°C» Ростехнадзора РФ, СНиП 42-01-2002 «Газораспределительные системы».

Приборы контроля технологических параметров выбраны в соответствии со следующими принципами:

−параметры, наблюдение за величиной которых, необходимо для осуществления пусконаладочных, предпусковых работ и для настройки технологического процесса измеряются показывающими приборами;

−параметры, учет значений которых необходим для хозяйственных расчетов или анализа работы оборудования, фиксируются суммирующими приборами или приборами, имеющими встроенный энергонезависимый архив, с последующей возможностью выдачи визуальной информации об измеренных параметрах на встроенный дисплей или внешний регистратор (принтер, считыватель и т.д.);

−параметры, изменение значений которых может привести к аварийному состоянию оборудования, контролируются сигнализирующими приборами.

Целью автоматизации являются:

a) обеспечение выработки необходимого количества теплоты при определенных параметрах;

b) достижение экономичности сжигания топлива, рационального использования электроэнергии для собственных нужд установки;

c) доведение потерь теплоты до минимума;

d) обеспечение надежности и безопасности, т.е. установление и сохранение нормальных условий работы каждого агрегата, исключающих возможность неполадок и аварий как собственно агрегата, так

ивспомогательного оборудования.

Автоматика котла и общекотельная автоматика Система автоматизации котельной включает в себя:

а) систему автоматики безопасности и управления котла; б) систему общекотельной автоматики; в) систему учета тепла, воды, газа;

г) систему охранно-пожарной сигнализации; д) интерфейс для подключения к системе диспетчерского контроля.

Автоматика безопасности и регулирования котлов состоит из щита котла (ЩК1, ЩК2, ЩК3) и

16

штатного устройства горелки Weishaupt G70/3-A исп. ZM-NR и обеспечивает:

−автоматическую вентиляцию топки котла;

−автоматический розжиг горелки;

−автоматическое регулирование соотношения топливо-воздух;

−автоматику безопасности котла (прекращение подачи топлива к горелке);

−автоматику безопасности (запрет подачи газа к горелке) при негерметичности запорных магнитных клапанов перед горелкой;

−сигнализацию аварийной остановки котла и запоминание первопричины аварии;

−повторный запуск котла после ручной деблокировки системы безопасности котла.

Аварийная остановка горелки производится в следующих случаях:

−при отклонении давления газа перед горелкой от заданного значения;

−при уменьшении перепада давления воздуха на вентиляторе горелки;

−при отклонении давления воды в котле от заданного значения;

−при повышении температуры воды после котла свыше 115 ° С;

−при погасании пламени горелки;

−при повышении давления газов в топке котла;

−при уменьшении циркуляции воды через котёл;

−прекращения подачи электроэнергии или исчезновения напряжения на устройствах автоматического управления и средствах измерения.

Система общекотельной автоматики обеспечивает:

−каскадное управление котлами для обеспечения равномерного износа оборудования и повышения КПД котельной;

−регулирование температуры теплоносителя в системе отопления в зависимости от температуры наружного воздуха;

−поддержание температуры в системе ГВС на уровне 60 ° С;

−автоматическое восполнение утечек в системе;

−контроль давления в обратном трубопроводе отопления и на вводе водопровода;

−контроль температуры воздуха внутри помещения котельной;

−фиксирование аварийных уровней контролируемых параметров;

−плавный пуск сетевых насосов и управление их работой по принципу два рабочих – один резервный с периодической, автоматической сменой резервного насоса;

−управление насосами ГВС преобразователями частоты;

−прекращение подачи топлива в котельную, путем закрытия клапана-отсекателя газа, по любому из признаков:

−при пропадании электропитания;

−при получении сигнала о пожаре;

−при обнаружении концентрации СО более 5ПДК;

−при обнаружении концентрации метана более 20% НКПР.

При пожаре включается звуковая и световая сигнализация. Звуковой сигнал снимается дежурным персоналом, а световой сохраняется до ликвидации аварии.

Измерение объема газа потребляемого котельной и архивировании данных о расходе, давлении и температуре газа, формировании отчета производится установленным в ГРУ узлом учета расхода газа с расходомером-счетчиком Ирвис-РС4-Пп-16-ППС-100, передающим данные на считывающее устройство. Также ведется поагрегатный учет расхода газа с помощью счетчиков TZ-Fluxi G650, установленных перед котлоагрегатами.

Для учета отпущенной в систему отопления тепловой энергии используется теплосчетчикрегистратор ВЗЛЕТ ТСР-М модификации ТСР-023 с установкой электромагнитных преобразователей расхода ЭРСВ-420 на подающем и обратном трубопроводах систем отопления и ГВС, на трубопроводах подпитки и на вводе холодной воды.

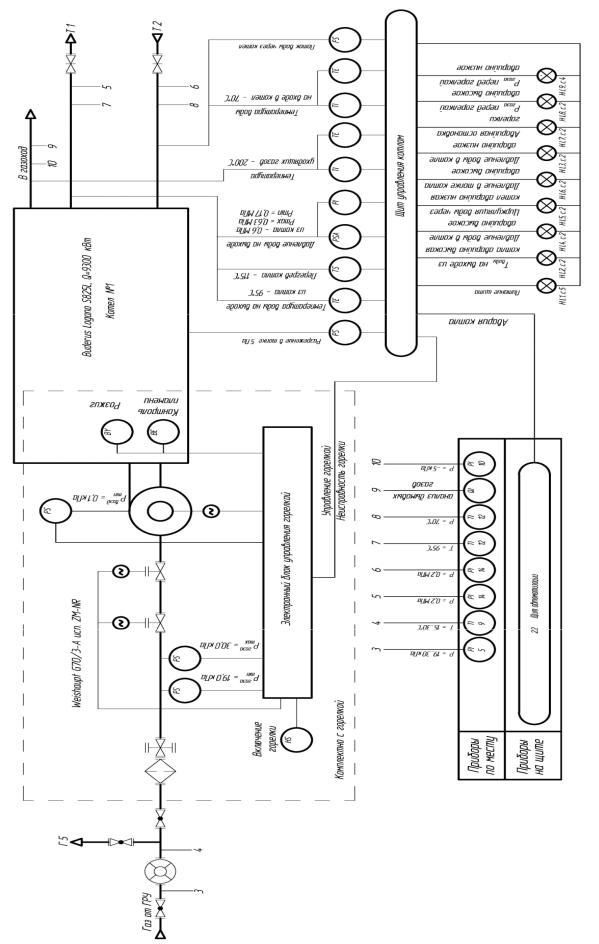

Ниже приведена функциональная схема автоматизации котла Buderus Logano S825L.(Рис.4.1).

17

18

Рис. 4.1 − Технологическая схема автоматизации котла Buderus Logano S825L

Условные обозначения: TE − чувствительный элемент (датчик температуры); TI − прибор показывающий (температура); TS − прибор с контактным устройством (температура); PI − прибор показывающий (давление); PS − прибор с контактным устройством (давление); FS − прибор с контактным устройством (расход); BE − датчик контроля погасания пламени; BY − трансформатор зажигания; QI − прибор показывающий (газоанализатор); HS − переключатель электрических цепей управления

Технологическая схема автоматического контроля и управления предназначена для отображения основных технических решений, принимаемых при проектировании системы автоматизации технологических процессов. Она является одним из основных документов проекта и входит в его состав при разработке технической документации на всех стадиях проектирования.

В процессе разработки технологической схемы формируется структура создаваемой системы и функциональные связи между объектом управления (технологическим процессом) и аппаратурной частью системы (приборами управления и сбора информации о состоянии технологического процесса).

При создании технологической схемы определяют:

a)Целесообразный уровень автоматизации технологического процесса;

b)Принципы организации контроля и управления технологическим процессом;

c)Техническое оборудование, управляемое автоматически, дистанционно или в обоих режимах по заданию оператора;

d)Перечень и значение контролируемых и регулируемых параметров;

e)Методы контроля, законы регулирования и управления;

f)Объем автоматических защит и блокировок автономных схем управления технологическими агрегатами;

g)Комплект технических средств автоматизации, вид энергии для передачи информации;

h)Места размещения аппаратуры на технологическом оборудовании, на счетах и пультах управ-

ления.

Технологическая схема автоматического контроля и управления содержит упрощенное изображение технологической схемы автоматизируемого процесса или агрегата. Технологическая схема состоит из цепи устройств или агрегатов, расположенных в соответствии с технологическим процессом.

Оборудование на схеме показывается обычно в виде условных обозначений, соединенных между собой линиями технологических связей, которые отражают направление потоков веществ или энергии. На функциональной схеме изображаются системы автоматического контроля, регулирования, дистанционного управления, сигнализации, защиты и блокировок. Все элементы систем управления показываются в виде условных изображений и объединяются в единую систему линиями функциональной связи. Нанесенные на условные обозначения буквенные обозначения отражают функции, выполняемые аппаратурой управления.

На технологической схеме показывается также различная аппаратура управления. Для изображения каждой группы приборов на схеме выделяется специальная зона.

Кроме того, на схеме даются текстовые пояснения, отражающие назначения и характеристики технологических агрегатов, величины контролируемых и регулируемых параметров, условия блокировки и сигнализации.

Технологическая схема автоматического контроля и управления является основанием для составления заявочной спецификации на приобретение приборов и средств автоматизации.

Структурная схема системы автоматического регулирования температуры воды на выходе из котла

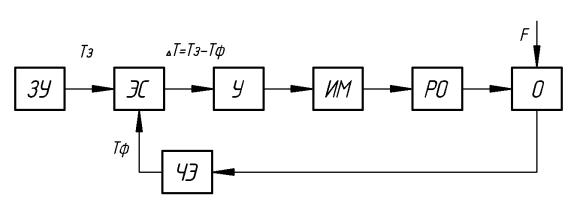

Ниже приведена структурная схема регулирования температуры воды на выходе из котла.

19

Рис. 4.2 − Структурная схема регулирования температуры ЗУ − задающее устройство; ЭС – элемент сравнения; У − усилитель; ИМ – исполнительный меха-

низм; РО – регулирующий орган; О – объект регулирования; ЧЭ – чувствительный элемент (датчик); Тз

– заданное значение регулируемой температуры; Тф – фактическое значение регулируемой температуры; ΔТ – отклонение регулируемой величины

Узел регулирования температуры воды на выходе из котла работает по схеме, приведенной на рисунке 2, из которого видно, что задающее устройство преобразует управляющее воздействие в регулирующий сигнал, удобный для сравнения с регулируемой величиной. Задающее устройство этого узла представляет собой переменное сопротивление моста терморегулятора. Элемент сравнения сравнивает управляющий сигнал и сигнал жесткой обратной связи пропорционально электрического исполнительного механизма ИМ и дает первичный сигнал управления ∆Т. Далее через усилитель исполнительное устройство вырабатывает регулирующее воздействие, управляющее ИМ. Термочувствительный элемент терморегулятора воспринимает изменение регулируемой величины и через устройство жесткой обратной связи ИМ осуществляет ее функциональное преобразование.

Рассмотренная функциональная схема позволяет поддерживать заданное значение температуры воды на выходе из котла пропорционально расходу газа.

Выбор датчиков, приборов и средств автоматизации В соответствии с технологической схемой с учетом диапазона изменения контролируемых вели-

чин по справочным данным выбираем следующие приборы и датчики:

− термометр стеклянный технический в оправе, диапазон измерения (0..160)° С-ТТП;

− |

манометр показывающий МТП-160, диапазон измерения (0…10 6) Па; |

− |

фотодатчик ЗЗУ-7 (фоторезистор ФСА-Г2); |

− |

манометр типа МП-ЗУ, диапазон измерения (0… 0,6 × 103) Па; |

−манометр показывающий типа МПЗ-У, диапазон измерения (0...6 × 106) Па;

−напоромер показывающий НМП-52, диапазон измерения (0...160 × 105) Па;

−термометр электроконтактный, диапазон измерения (0...150) ° С, ТГП-100ЭК;

− термометр стеклянный технический, диапазон измерения (-30...+50) ° С − ТТ;

−датчик реле напора, предел настройки (4,9...310) Па, ДН-2,5;

−манометр электроконтактный ЭКМ-1У 10, диапазон измерения (0...106) Па;

−контрольный электрод КЭ-1;

−манометр показывающий МП-44, диапазон измерения (0...106) Па;

−пускатель магнитный ПМЕ-24;

−автоматический выключатель АП-503, Jн = 10 А;

−газоанализатор переносной химический марки ГХП-100;

−реле промежуточное РПУ-2;

−электроконтактный манометр ЭКМ-14, диапазон измерения (0...103) Па;

−кнопка КЕ;

−табло световое ТСБ.

20

Аварийная защита котла Для надежной и безопасной работы котлов предусматривается тепловая защита. Безопасность

котла обеспечивается путем прекращения подачи топлива к котлу при следующих случаях: Автоматика безопасности котла обеспечивает прекращение подачи газа на горелку при достиже-

нии следующих предельных значений паpаметpов (уставок защиты): |

|

Понижение давления газа перед горелкой |

10 мбар |

Понижение давления воздуха перед горелкой |

3 мбар |

Повышение температуры воды на выходе из котла |

110 ºС |

Понижение давления воздуха |

1,5кГс/см2 |

Повышение давления воды на выходе из котла |

4,5кГс/см2 |

Погасание факела горелки |

не более 1сек |

Отключение эл.энергии |

не более 1сек |

Неисправности цепей защиты, включая исчезновение напряжения.

Отсечка топлива сопровождается включением звуковой и световой сигнализации с дублированием в диспетчерской.

Предельные значения отсечек параметров уточняются в ходе пусконаладочных работ специализированной организацией, имеющей лицензию на данный вид работ.

Автоматика должна обладать самоконтролем, т.е. при нарушении работы какого-либо элемента автоматически должна прекращаться подача газа.

При аварийном отключении котла подаются световой и звуковые сигналы. Звуковой сигнал снимается дежурным персоналом, а световой горит до ликвидации нарушения.

Для ведения правильного и экономичного теплотехнического процесса, учета и анализа работы оборудования агрегаты оснащены прибором теплотехнического контроля.

Раздел 5. Автоматизация систем газоснабжения и газопотребления

Автоматизация ГРП При проектировании систем теплогазоснабжения и вентиляции (ТГВ) важное место уделяется во-

просам автоматизации процессов и установок. Автоматизация позволяет улучшить условия и обеспечить безопасность труда, снизить эксплуатационные расходы за счет снижения затрат на техническое обслуживание и поддержание отопительных режимов работы установок.

Правильная и безопасная эксплуатация ГРП не возможна без применения средств автоматики. Общие требования к автоматизации ГРП регламентируются СП 42-101-2002 "Газораспределительные системы".

Целью автоматизации ГРП является:

-поддержание и контроль давления газа на заданных уровнях в системе газоснабжения без непосредственного участия человека.

Основная задача системы автоматического регулирования ГРП - поддержание требуемого давления газа во времени в различных точках городской газовой сети и газовых сетей промышленных предприятий. Эта задача может быть успешно решена путем анализа неустановившегося движения газа в распределительных газопроводах.

Согласно СНиП 42-01-2002 "Газораспределительные системы" в ГРП следует предусматривать установку: фильтр, предохранительного запорного клапана (ПЗК), регулятора давления газа, предохранительного сбросного клапана (ПСК), запорной арматуры, контрольно - измерительных приборов (КИП), приборов учета расхода газа при необходимости, а также устройство обводных газопроводов (байпасов).

Согласно СНиП 42-01-2002 "Газораспределительные системы" КИП с электрическим выходным сигналом и электрооборудование, размещаемые в помещении ГРП, следует предусматривать во взрывозащищенном исполнении.